우리가 일상에서 먹고 쓰는 모든 것들은 어디에서 어떻게 만들어지는 것일까. 완제품에 익숙해져 생산과정을 망각하기 쉽지만 본디 세상 모든 상품은 제각각의 제조과정을 거쳐 우리에게 전해진다. 본지는 그중 경남에서 만들어지는 대표 상품들의 제조 현장을 보다 더 자세히 들여다보는 기획 ‘메이드 인 경남(이하 메인경)’의 연재를 시작한다. ‘지역 소멸위기’라는 거대담론을 해결하기 위해서는 무엇보다 지역에 대한 관심이 우선돼야 한다는 뻔하지만 당연한 이유에서다. 더불어 이 연재가 지역민들의 경남물품에 대한 애정과 지역업체의 활성화로 이어진다면 더할 나위 없겠다.

수거된 공병 입고되면 선별 거쳐

고온·고압 세척 후 기계·육안검사

깨끗해진 공병에 소주액 주입

뚜껑·라벨 부착해 포장 후 출고13단계 공정 대부분 자동화 진행

대표 주종인 좋은데이·화이트

제품 나오기까지 1시간 20분 소요

하루 최대 생산량 144만병 달해

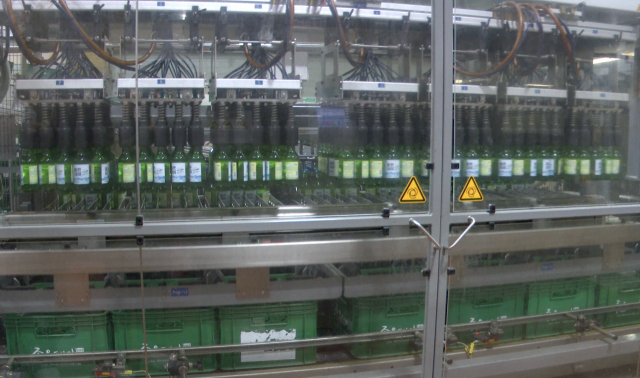

긴 벨트를 따라 이동하는 초록병 ‘군단’은 마치 반짝이는 크리스마스 트리를 연상케 한다. 창원시 마산회원구 봉암동에 위치한 무학 창원1공장의 첫인상이다. 공장 안에 들어서는 순간 여러 갈래의 컨베이어 벨트를 가득 채운 수만 병의 소주병들이 시선을 압도하고, 병끼리 부딪치는 쨍한 소리와 기계음이 쉴 새 없이 귀를 자극한다. 1분에 1000병의 소주가 만들어지는 현장이다.

무학1공장 17일 창원 무학1공장 내 완성된 좋은데이가 컨베이너 벨트를 통해 옮겨지고 있다./전강용 기자/

무학의 대표 주종인 좋은데이와 화이트를 제조하는 창원1공장의 규모는 총대지 약 1만7345㎡(약 5256평), 건물연면적 약 1만3691㎡(약 4149평)이다. 1984년에 이곳에 터를 잡고, 2015년 리모델링한 이 공장의 소주 생산량은 1일 최대 144만 병에 달한다.

무학 소주공장의 생산과정은 △공병입고 △잡병선별 △언케이스팩카 △공병선별 △디캡핑 △세병기 △세척병검사(E·B·I) △육안검사 △주입&타전 △완제품검사(F·B·I) △라벨부착 △포장 △출고 순으로 13개 단계를 거치며, 대략 1시간 20분이 소요된다. 공병 육안검사 공간 외에는 대부분 자동화 시스템으로 운영된다.

공병 입고·잡병 선별◇공병 입고&잡병 선별= 공장 한쪽의 셔터문이 열리고 공병이 담긴 초록색 플라스틱 박스가 컨베이어 벨트에 올려지면서 소주의 생산 과정이 본격 시작된다. 재사용을 위해 수거된 공병들이기에 초록색 소주병 외에 다른 병들도 함께 들어온다. 공병 입고 직후 직원 2명이 컨베이어 벨트 위 박스를 육안으로 확인해 소주병 외의 병과 오염된 병, 이물질 등을 제거한다.

공병 선별·디캡핑◇언케이스팩카&공병 선별&디캡핑= 박스에 담긴 공병은 컨베이어 벨트로 옮겨져 공병 선별공정을 통해 분리된다. 일렬로 줄 세워진 공병은 카메라 촬영으로 뚜껑이 열린 초록색 공병만 본라인으로 자동 분류된다. 이 과정에서 1단계는 초록색과 비초록색 병을, 2단계로는 초록색 병 중 뚜껑이 열린 것과 닫힌 것을 분리한다. 뚜껑이 닫힌 병들은 뚜껑을 열어주기 위해 디캡핑 공정을 거쳐 본라인으로 합류한다. 이날 안내를 해준 김성엽 매니저는 “공병 입고와 선별 작업은 대부분 소주공장에서 이뤄지는 작업이며 국내 소주병의 재사용률은 85% 수준”이라고 설명하며 “당사 공장에 들어오는 공병의 70%가량이 초록색 소주병”이라고 말했다. 공병을 담아온 박스 역시 재사용한다. 박스 선별공정의 카메라를 통해 무학의 것과 타사 상자를 구분하는 것이다. 무학 상자는 상자 세척기(Box washer) 공정을 거쳐 사용 또는 타사 공상자와 분리 적재한다.

공병 세척◇세병기(bottle washer)&검사(E·B·I)&육안 검사= 선별된 초록색 공병은 벨트를 타고 거대한 규모의 세병기 앞으로 밀집한다. 밀려드는 소주병들은 순서에 맞춰서 줄 세워져 미끄럼틀처럼 생긴 투입기를 통과해 각각 한 병식 벌집 모양의 세병기 칸 안으로 투입된다. 세병기 내에서는 75도의 고온, 고압에서의 꼼꼼한 세척 과정을 거치게 되는데, 기기 측면 투명 유리로 3차례에 걸쳐 고온, 고압 세척이 진행되는 모습을 관찰할 수 있다. 3개의 탱크를 거쳐 공병이 세척되는 시간은 40분가량 걸린다. 거대한 세병기 주변은 뜨거운 열기와 강한 수압소리가 가득 채운다.

육안 검사세병기를 통해 세척된 공병은 HACCP 기준에 따라 클린존으로 이동한다. 클린존의 벨트는 앞선 공정과 달리 덮개가 있는 밀폐된 벨트로 이어진다. 세척된 공병이 전자식 검사인 E.B.I 공병검사기를 통과한다. 1차로 설정값을 통해 깨진 병은 없는지, 세척이 제대로 되었는지를 검사하는 것이다. 이후 또다시 노란색 조명이 있는 육안검사 공간(eyes inspection)에서 2차 검사가 이어진다. 검사자 5명이 각각의 벨트 앞에 앉아 육안으로 최종점검을 하고 있는데, 이곳에 근무하는 검사자는 실제 병을 구분하는 테스트를 합격한 이들이다.

주입·타전기◇주입&타전기= 두 차례의 검사를 마친 공병은 ‘주입&타전기(filling&capping)’로 이동한다. 무학의 레시피로 만들어진 소주액을 공병에 주입하는, 실제 소주가 완성되는 곳이다. 기기 상단에는 소주 탱크가 위치하고 있는데, 원형으로 된 주입기가 물결처럼 움직이면서 소주액을 공병 안으로 넣는 광경이 일사불란한 군무를 보는 듯하다. 연이어 뚜껑이 닫히는 타전 공정을 거친 후 카메라를 통해 제품의 용량 및 뚜껑이 제대로 닫혔는지를 검사한다. 육안으로 과정이 식별되지 않을 정도로 빠른 속도다. 무학의 소주액 제조 과정은 주정을 5단계 여과를 거친 정제수로 목표 도수로 희석하고, 감미료 및 첨가물을 혼합해 72시간 산소숙성 과정과 5단계 제품 여과 과정 등 총 10단계의 여과 공정을 거쳐 완성된다.

◇완제품 검사(F·B·I)= 완성된 소주병은 또다시 레일 위 한 줄로 세워져서 F·B·I 검사 과정을 거친다. 이 과정에서는 0.3㎜ 크기의 미세한 이물질과 미세먼지를 점검하고, 제조 과정에서 놓친 문제를 선별한다.

라벨(상표)부착.◇라벨 부착&제품 포장&출고= 마지막 검사까지 마친 소주엔 라벨이 붙는다. 좋은데이의 경우 주상표(정면), 보조상표(후면), 목상표(상단)로 총 3곳에 라벨(상표)이 부착되는데, 최대 1000bpm의 속도로 분당 1000병의 작업이 이뤄진다. 마지막 과정은 포장이다. 찰랑이는 소주를 담고 긴 레일을 이동하는 초록색 병들은 종이상자와 플라스틱 상자로 포장이 된다. 종이박스는 주로 마트 등 유통업체로 이동되고, 30병씩 담기는 플라스틱 박스는 식당 등 업체로 이동된다. 각각의 포장 과정 역시 마지막까지 자동화로 진행됐다.

제품포장(Case packer).김성엽 매니저는 “생산 현장의 이물질 발생 최소화와 곰팡이 발생 차단, 청결을 위해 공장 내부는 타일로 만들었다”며 “또한 공장 내 모든 조명을 LED로 설치함으로써 에너지 절감에 동참하고 있다”고 설명했다.

글= 조고운 기자·사진= 이솔희 PD

< 경남신문의 콘텐츠는 저작권법의 보호를 받는 바, 무단전재·크롤링·복사·재배포를 금합니다. > ※ 관련기사- 조고운 기자의 다른기사 검색

2024년 04월 29일 (월)

- 경남신문 > 기획연재